Ventajas de los materiales de alto rendimiento

Utiliza 100% HDPE y PP, lo que garantiza una dureza superior, reduce significativamente los costos y establece nuevos estándares en la industria.

Utiliza 100% HDPE y PP, lo que garantiza una dureza superior, reduce significativamente los costos y establece nuevos estándares en la industria.

Permite el uso de PLA al 100% para películas de burbujas ecológicas y materiales 100% reciclados, promoviendo prácticas de fabricación sostenibles.

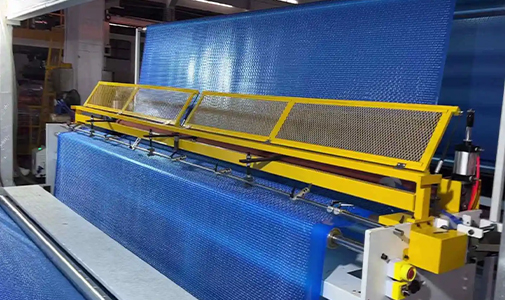

El cliente español necesita una laminadora de tela no tejida de 3 metros de ancho para aplicaciones impermeables, por lo que exige una alta calidad del producto. Debe ser apta para laminar diversos materiales como EVA, PP, HDPE y LDPE sobre telas no tejidas, y también necesita comprobar la uniformidad del espesor en los 3 metros de ancho.

Adoptaron nuestra máquina laminadora de telas no tejidas que incluye un desbobinador de gran tamaño (máx. Ф1200 mm), alta capacidad (producción de 600-900 kg/h), formato ancho (ancho de trabajo máximo de 3000 mm), compatibilidad con múltiples materiales (PP/LDPE/HDPE), recubrimiento de precisión mediante troquel en T para una laminación uniforme, control inteligente del espesor mediante rayos X OC y un armario eléctrico climatizado y refrigerado por aire.

La máquina cumple con los altos requisitos de calidad para la laminación de telas no tejidas impermeables con múltiples materiales, garantiza la uniformidad del espesor en un ancho de 3 metros mediante un recubrimiento preciso y una monitorización inteligente, y tiene una alta capacidad de producción, satisfaciendo plenamente las necesidades del cliente.

Para reducir los costes de material, el cliente italiano pretende eliminar la tercera capa formada por el tornillo de la extrusora auxiliar en su máquina de film de burbujas. Requieren que la máquina lamine directamente materiales de espuma de HDPE o EPE sobre el film de burbujas de 2 capas, con una velocidad de laminación no inferior a 50 metros por minuto.

Optimizamos la máquina de película de burbujas de aire eliminando la configuración de extrusora auxiliar e incorporando un sistema de rodillos calefactores de teflón dobles para el precalentamiento. Estos rodillos precalientan uniformemente la superficie de la película de burbujas de dos capas y los materiales compuestos (espuma de HDPE/EPE) hasta alcanzar la temperatura óptima de adhesión. Este diseño mejorado permite una laminación directa y estable sin necesidad de una película de PE adicional como capa adhesiva, garantizando una velocidad de laminación superior a 50 metros por minuto.

La solución de precalentamiento con rodillos calefactores de teflón dobles para la máquina de película de burbujas elimina la necesidad de una extrusora auxiliar y de película de PE adicional, reduciendo directamente los costos de materia prima. La velocidad de laminación se mantiene estable por encima de los 50 metros por minuto, duplicando la eficiencia en comparación con los procesos tradicionales. Además, el recubrimiento de teflón en los rodillos calefactores evita la adhesión del material, reduciendo la limpieza manual y logrando mejoras integrales en el control de costos, la eficiencia de producción y la facilidad de operación.

El cliente húngaro necesita una línea de producción de película de burbujas de 2,5 metros de ancho. Debido a las exigencias cada vez más estrictas de la UE en materia de materiales reciclados, el contenido de material reciclado en la película de burbujas no debe ser inferior al 30%, de lo contrario no se podrá comercializar. Sin embargo, el uso de materiales reciclados tiende a reducir la calidad de la película de burbujas.

Adoptamos la tecnología de coextrusión ABA para la línea de producción de película de burbujas de 2,5 metros de ancho. Esta tecnología divide la estructura de la película en tres capas funcionales: las capas A (capas exteriores) utilizan materiales vírgenes para mantener la suavidad superficial y la calidad táctil de la película, mientras que la capa B (capa central) incorpora materiales reciclados. Al optimizar la proporción de materiales y los parámetros de extrusión, garantizamos que el contenido de material reciclado cumpla con el requisito mínimo del 30 % de la UE, e incluso permite utilizar proporciones mayores de materiales reciclados sin afectar la calidad general de la película de burbujas.

La solución de coextrusión de ABA cumple íntegramente con la normativa de la UE sobre contenido de material reciclado, lo que permite la venta legal de los productos del cliente en el mercado europeo. Al utilizar una gran cantidad de materiales reciclados para reducir los costes de materia prima, la película de burbujas mantiene una excelente calidad superficial y estabilidad estructural, logrando un equilibrio entre el cumplimiento de la normativa medioambiental, el control de costes y la calidad del producto.

El productor coreano de película de burbujas se enfrenta a problemas con el corte de tubos de papel: su máquina de película de burbujas de 2,5 m de ancho alterna la producción entre anchos de película de 2 m, 1 m y 0,5 m, lo que requiere tubos de papel de diferentes longitudes, mientras que el corte manual es ineficiente e inconsistente. Necesitan una solución profesional para resolver este cuello de botella en el corte.

Desarrollamos un dispositivo automático de corte de tubos de papel en línea, adaptado a su máquina de película de burbujas de 2,5 m de ancho. Permite ajustar la longitud de los tubos de papel para que queden a 2 m, 1 m y 0,5 m de longitud (en función de los ajustes de ancho de película de la máquina) y se integra con la línea de producción de película de burbujas, logrando un corte en línea sincronizado sin interrumpir el flujo de producción.

El dispositivo en línea resuelve el problema del corte de tubos de papel del cliente, garantizando una precisión de longitud constante para diferentes especificaciones de tubo. Elimina la manipulación manual, aumenta la eficiencia de la línea en un 40 % y se adapta perfectamente a los cambios de ancho de la máquina de 2,5 m, satisfaciendo plenamente sus necesidades de producción de película de burbujas flexible.

Un cliente checo necesita una máquina de film de burbujas de alto rendimiento, con un espesor de 500 kg por hora, una capacidad de producción de al menos 600 kg por hora y una velocidad de 70-80 metros por minuto.

Aumentamos el tamaño del tornillo y añadimos ventiladores para enfriar cada zona de temperatura del mismo y así lograr un alto rendimiento. Además, se incrementó el diámetro del rodillo de burbujas para mejorar el efecto de refrigeración.

Satisface los requisitos del cliente en cuanto a alto rendimiento, velocidad y espesor, garantiza una producción estable y mejora la eficiencia de la producción.

El cliente del Reino Unido necesita una máquina de film de burbujas de gran tamaño y alta velocidad, superior a 70 metros por minuto. Sin embargo, debido al espacio limitado en la fábrica, se requiere una máquina compacta de alta velocidad. Además, exige una función de bobinado bidireccional, que permita bobinar el film de burbujas internamente en ocasiones y externamente en otras.

Para abordar la limitación de espacio, implementamos una estructura de plataforma horizontal que optimiza el aprovechamiento del espacio. Simultáneamente, desarrollamos un mecanismo de bobinado bidireccional para cumplir con el requisito del cliente de bobinado tanto interno como externo, garantizando al mismo tiempo que la máquina funcione a más de 70 metros por minuto.

Su estructura compacta se adapta al espacio limitado de la fábrica, la función de bobinado bidireccional mejora la flexibilidad operativa y la velocidad de más de 70 metros por minuto garantiza una alta eficiencia de producción, satisfaciendo plenamente las necesidades de producción del cliente.

El cliente brasileño exige una película de burbujas azul para piscinas con un ancho de 4,2 metros, una dimensión que representa una especificación súper ancha sin precedentes en la industria de fabricación de películas de burbujas, lo que plantea importantes desafíos técnicos en términos de uniformidad del material y estabilidad estructural.

Para abordar el problema crítico de la inconsistencia del material inducida por el ancho, empleamos un cabezal de extrusión mecanizado con precisión y control de tolerancia a nivel de micras, lo que garantiza una distribución homogénea de la masa fundida a lo largo de los 4,2 metros de longitud. Simultáneamente, se integró un mecanismo de bobinado inverso en la línea de producción, lo que permite la orientación externa de las burbujas durante el proceso de bobinado para facilitar la distribución directa al mercado sin procesamiento adicional.

La implementación de tecnología avanzada de cabezal de troquelado permitió obtener con éxito una tela para piscinas de película de burbujas azules súper anchas de 4,2 metros con una estabilidad dimensional y uniformidad de material excepcionales. La configuración de bobinado inverso optimiza la logística posterior a la producción, permitiendo una comercialización inmediata y satisfaciendo plenamente los requisitos específicos del cliente tanto en rendimiento del producto como en eficiencia operativa.

Un cliente francés necesita film de burbujas en rollos pequeños sin núcleo de 3 m, 5 m, 10 m, 20 m y 25 m, con film retráctil y etiquetado.

Compraron nuestra rebobinadora automática sin núcleo ZT160-APC (parte de la línea integrada):

REBOBINADO SIN NÚCLEO: longitudes de 3 a 30 m (máx. 600 mm), compatible con cinta, sin núcleos de papel.

ETIQUETADO AUTOMÁTICO: Aplicador A4 de alta velocidad con adhesivo termofusible.

TÚNEL DE TERMINALIZACIÓN INTELIGENTE: Control preciso de la temperatura, flujo de aire ajustable para un sellado sin burbujas.

Soluciona el problema del rebobinado y empaquetado manual. Ahorra costes y espacio, e incrementa los beneficios gracias a sus funciones eficientes.

El cliente italiano requiere 3 juegos de rodillos de estampado montados en la máquina para permitir un cambio rápido y flexible entre diferentes moldes. Además, exige la laminación directa de materiales EPE mediante rodillos calientes sin utilizar una extrusora auxiliar, con el objetivo de ahorrar una capa de material PE.

Integramos tres juegos de rodillos de estampado de alta precisión en la máquina, equipados con un mecanismo de cambio rápido que permite cambiar de molde en 10 minutos, garantizando una transición eficiente entre diferentes especificaciones de producción. Simultáneamente, desarrollamos un sistema de laminación en caliente con control preciso de temperatura (±1 ℃) y regulación de presión, que reemplaza a la extrusora auxiliar. Este sistema une directamente los materiales EPE mediante activación térmica, eliminando la necesidad de una capa adicional de PE como adhesivo.

Los tres juegos de rodillos de estampado con función de cambio rápido satisfacen la demanda del cliente de una producción flexible. La tecnología de laminación en caliente sin extrusora auxiliar no solo ahorra costes de material PE, sino que también reduce los procesos de producción, mejorando la eficiencia general de la producción y garantizando una calidad de laminación estable de los materiales EPE.

El cliente estadounidense tiene previsto utilizar la tecnología de distribución por coextrusión ABA para producir una película de burbujas compuesta de 6 capas. Los requisitos clave son mejorar la dureza y la textura de la película, para que pueda utilizarse en la fabricación de sobres de burbujas. Esto impone exigencias específicas en cuanto a la estabilidad estructural y el rendimiento del material.

Empleamos la tecnología de distribución por coextrusión ABA para la producción de una película de burbujas compuesta de 6 capas. Esta tecnología permite una distribución racional de los materiales en cada capa: las capas exteriores utilizan materiales de mayor dureza para mejorar la rigidez general de la película, mientras que las capas interiores seleccionan materiales con mayor tenacidad para mejorar la textura. Mediante un control preciso del proceso de extrusión, las capas se combinan firmemente, lo que garantiza la estabilidad de la estructura de 6 capas. La película de burbujas resultante cumple con los requisitos de rendimiento para la fabricación de sobres de burbujas.

La película de burbujas compuesta de 6 capas, fabricada mediante la tecnología de distribución por coextrusión ABA, presenta una dureza y un tacto significativamente superiores a los de las películas de burbujas tradicionales. Satisface las necesidades de producción de sobres de burbujas, ofreciendo a los clientes materiales de embalaje de alta calidad y ayudándoles a ampliar su cuota de mercado en el sector del embalaje.

Un cliente indio necesita film de burbujas fabricado con 100% PP y materiales reciclados, y requiere que se transforme en láminas de film de burbujas.

Mejoramos el diseño del tornillo para permitir el uso de PP al 100% y adoptamos un troquel T de alta y baja temperatura para garantizar la refrigeración. La solución incluye:

Satisface los requisitos del cliente en cuanto a materiales y láminas, garantiza la calidad y estabilidad del producto y amplía los escenarios de aplicación.

El cliente turco requiere la producción de película de burbujas de 7 capas a la vez con una máquina de 2,5 metros de ancho.

Adoptamos tecnologías avanzadas para garantizar que el cliente pueda producir a la perfección la película de burbujas de 7 capas. Estas tecnologías incluyen un control preciso del proceso de extrusión, una distribución optimizada del material entre las capas y un sistema de control de ancho estable para la dimensión de 2,5 metros, lo que en conjunto garantiza la uniformidad y la estabilidad estructural de la película de burbujas de 7 capas.

Se cumplió satisfactoriamente el requisito del cliente de producir película de burbujas de 7 capas con un ancho de 2,5 metros en una sola tanda. La película de burbujas producida presenta una excelente adhesión entre capas y un ancho uniforme, lo que proporciona una solución fiable para las necesidades de producción del cliente.

Debido a los elevados costes laborales en Sudamérica, el cliente argentino requiere un sistema automatizado para el cálculo preciso del espesor de la película de burbujas. Necesitan que la máquina produzca de forma automática y precisa película de burbujas con el espesor establecido, como por ejemplo 28 gramos por metro cuadrado, con la expectativa de reducir los costes de producción y mano de obra mediante una gestión eficiente de los materiales.

Integramos un sistema de pesaje italiano en la línea de producción para lograr un control automatizado y preciso del espesor de la película de burbujas. Este sistema permite que la máquina ajuste automáticamente los parámetros de producción según el peso establecido por metro cuadrado (p. ej., 28 g/m²), lo que garantiza que el espesor final coincida con el valor preestablecido con gran precisión. Además, el sistema está equipado con una función de mezcla de cuatro colores, que permite cambiar fácilmente entre diferentes fórmulas de producción. Al automatizar los procesos de dosificación del material y control del espesor, se minimiza la intervención manual.

El sistema de pesaje italiano permite un control automatizado y preciso del espesor de la película de burbujas, eliminando los errores de cálculo manual y garantizando una consistencia estable del producto. La función de mezcla de cuatro colores se adapta a diversas fórmulas de producción, reduciendo el desperdicio de material y los costos laborales de manera significativa. En general, mejora la eficiencia de la producción y reduce los costos totales, satisfaciendo perfectamente las necesidades del cliente en el contexto de los altos costos laborales en Sudamérica.

El cliente indio pretende utilizar material PP 100% reciclado de calidad inferior, caracterizado por un tono grisáceo, para minimizar los costes de materia prima. Además, el requisito incluye procesar el producto en láminas de película de burbujas con una longitud fija de 2 metros.

Implementamos una optimización de procesos específica para adaptarnos al material PP 100% reciclado, abordando problemas como las impurezas del material y la inestabilidad de la fusión mediante un diseño de tornillo modificado y sistemas de filtración mejorados, lo que garantiza una producción constante de película de burbujas gris a pesar de la baja calidad de la materia prima. Paralelamente, se integró en la línea de producción un mecanismo de corte servoaccionado de alta precisión, que permite un corte preciso de la película de burbujas en láminas de 2 metros con una tolerancia dimensional de ±5 mm.

El proceso optimizado permite utilizar con éxito material PP 100% reciclado, logrando una reducción del 30% en los gastos de materia prima para el cliente. El sistema de corte de precisión garantiza el estricto cumplimiento de la especificación de longitud de 2 metros, mientras que la producción estable de láminas de película de burbujas grises satisface los objetivos de ahorro de costes del cliente sin comprometer el rendimiento básico del producto, mejorando así la economía general de la producción.