Descripción

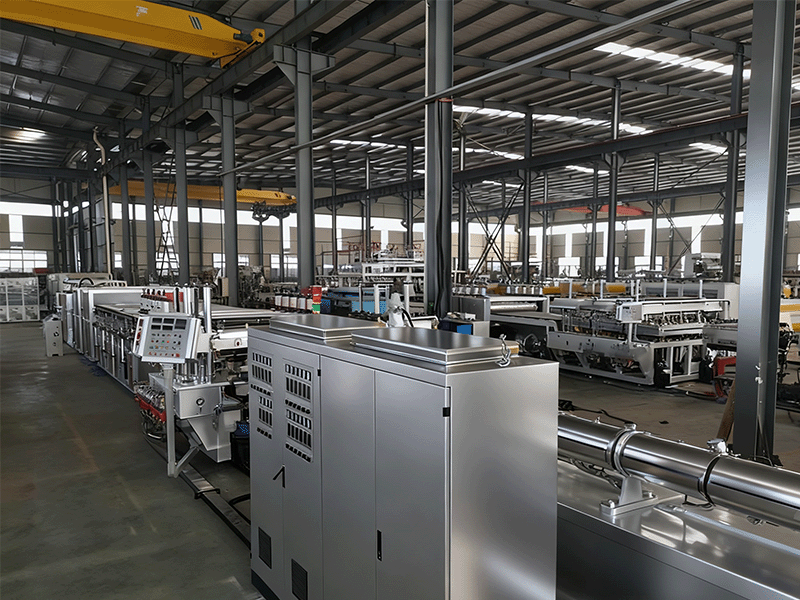

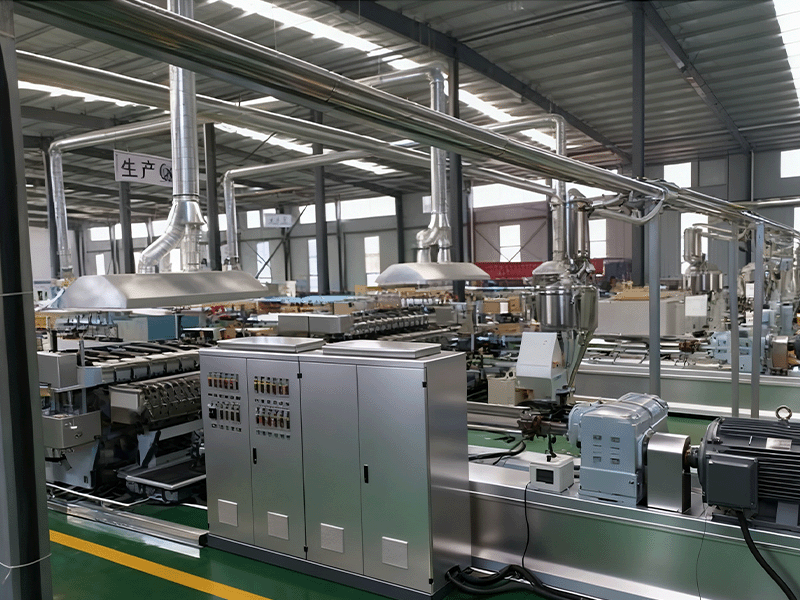

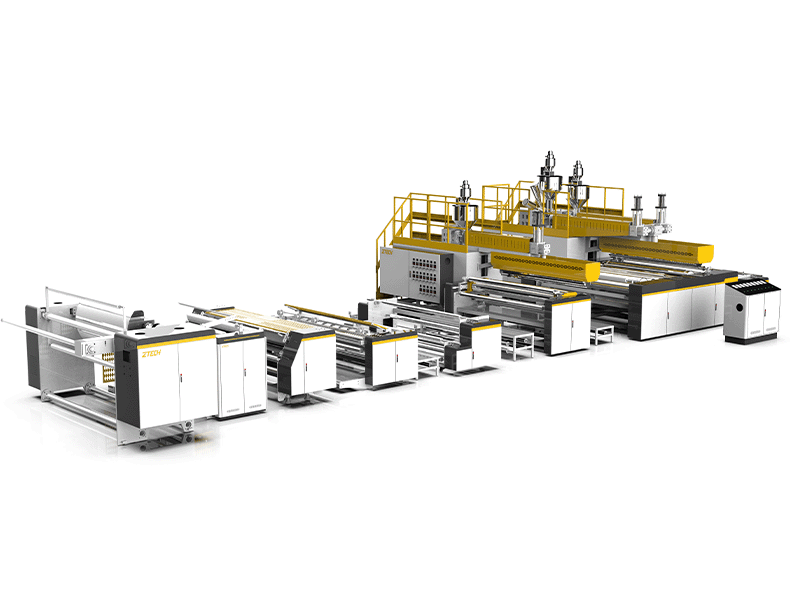

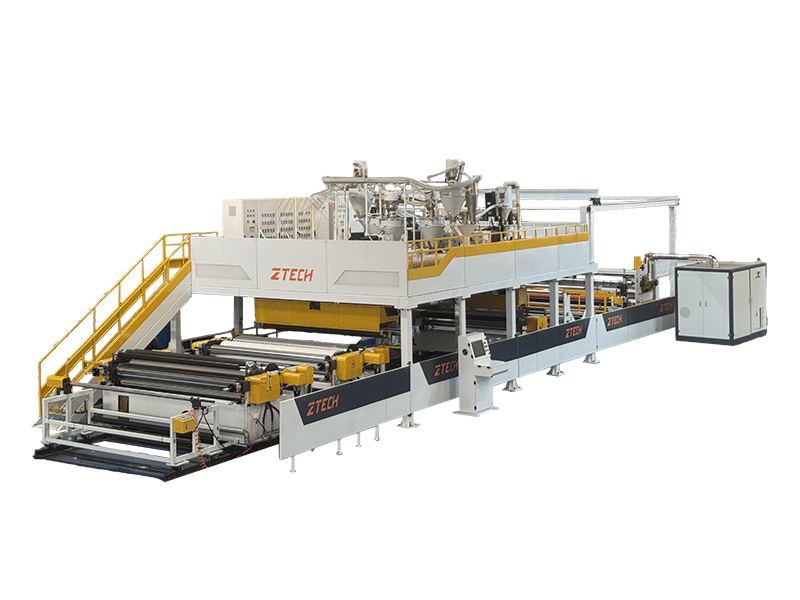

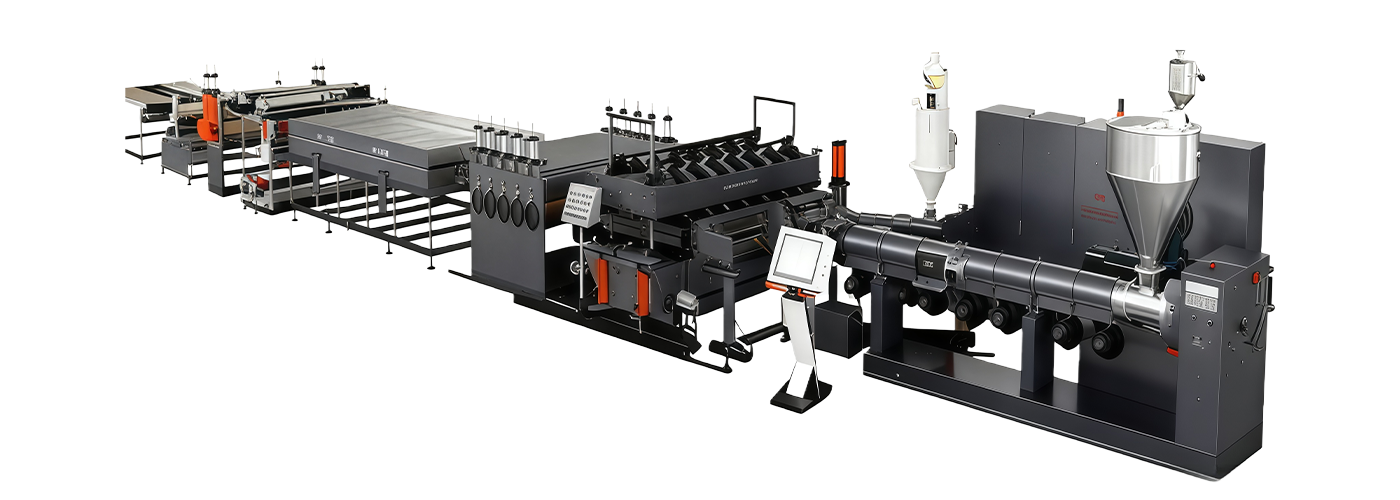

Como línea de producción profesional de placas alveolares de PP, adopta un proceso automatizado de 13 pasos para garantizar la producción estable de placas alveolares de PP de alta calidad, solucionando problemas comunes como la deformación y el espesor irregular en la producción tradicional. La línea comienza con un cargador de vacío que transporta automáticamente las materias primas (resina de PP + concentrados antiestáticos/ignífugos) a la extrusora, la cual utiliza un tornillo de escape especial y control de temperatura PLC para plastificar completamente los materiales y lograr una extrusión de alto rendimiento.

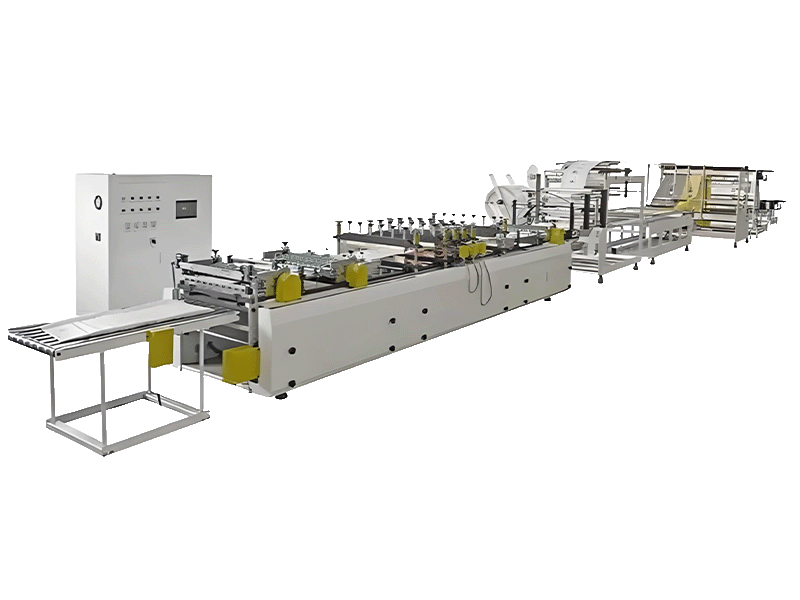

El material fundido se inyecta en un molde de acero aleado de alta precisión para formar la estructura de rejilla hueca, seguida de un proceso de conformado al vacío (con placas de enfriamiento de aluminio a baja temperatura) para un moldeado preciso. Una unidad de arrastre de 5 rodillos tira del tablero a velocidad ajustable para mantener la uniformidad del espesor, mientras que el enderezamiento mediante enfriamiento por aire caliente elimina la tensión interna, garantizando la planitud y la estabilidad estructural. Tras la eliminación de la estática (para evitar la adsorción de polvo), una unidad de arrastre de 2 rodillos proporciona una tracción estable antes de que la cortadora transversal de alta precisión realice el corte a longitud fija. El proceso final incluye la colocación de soportes, la inspección de calidad y el embalaje hermético, con un sistema opcional de reciclaje de recortes de bordes para minimizar el desperdicio de material.

Característica

- Control inteligente automatizado: Equipado con PLC e interfaz hombre-máquina (HMI) con pantalla táctil, permite el control en bucle cerrado de la presión y la velocidad de extrusión, con autodiagnóstico de fallos y monitorización remota, mejorando significativamente la eficiencia de la producción.

- Sistema de conformado de precisión: Adopta acero para moldes de alta calidad y sistemas de enfriamiento al vacío duales, solucionando la deformación en la producción de gran anchura y garantizando un espesor de pared uniforme y superficies lisas en las placas huecas de PP.

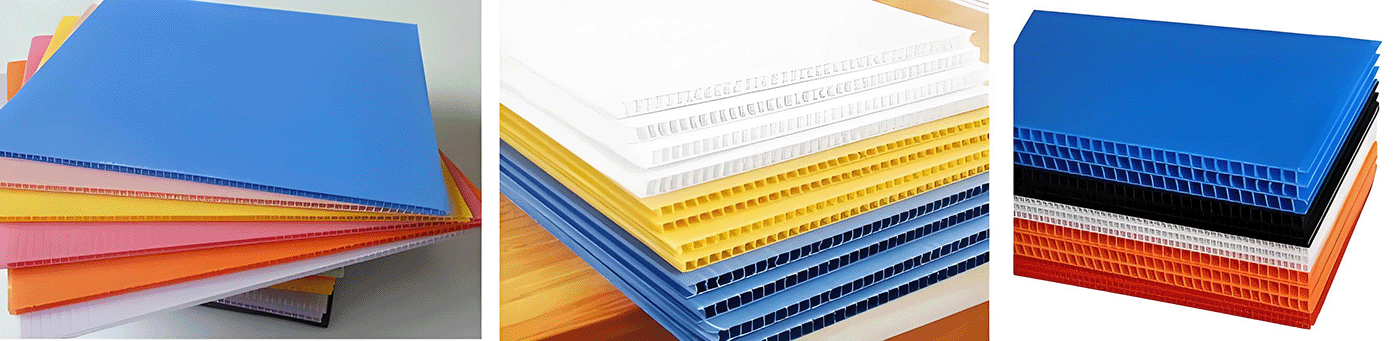

- Personalización flexible: Permite ajustar el grosor, el ancho y el color del tablero; se pueden añadir capas antiestáticas o ignífugas mediante masterbatches para satisfacer las diversas necesidades de seguridad y rendimiento de la industria.

- Alta eficiencia y ahorro energético: Utiliza servomotores de bajo consumo para reducir el consumo de energía; el sistema opcional de reciclaje de recortes de bordes aumenta el aprovechamiento del material, adecuado para la producción continua de gran volumen.

- Rendimiento estable del producto: El enderezado mediante calentamiento y enfriamiento por aire elimina la tensión interna, lo que hace que los tableros huecos de PP sean resistentes a la deformación, los impactos y la corrosión; una vida útil mucho mayor que la del cartón ondulado tradicional.

- Compatibilidad de procesamiento ampliada: El tratamiento corona opcional mejora la adhesión a la superficie, permitiendo procesos posteriores como la impresión, la laminación de películas y el doblado, ampliando así los escenarios de aplicación.

Parámetros técnicos

| Descripción | Parámetros técnicos |

| Aplicación de materiales | gránulos de PP |

| Especificaciones de la placa. | 1200×2-6 mm |

| Velocidad de línea | 1-8 m/min |

| Capacidad máxima | 260 kg/h |

| Tamaño del contorno | 26000×2200×2500 L×A×H |

| Peso (aprox.) | 18 toneladas |

| Potencia total instalada | 120 kW |

| consumo real de energía | 85 kW |

| Consumo de aire | 0,43/minuto |

| presión del agua | 0,5-0,6 MPa |

| ciclo del agua | 0,3/minuto |

| Fuente de alimentación | CA 440 V ±10 % 60 Hz |

| Suministro de agua | Agua industrial, sin impurezas, tratada mediante filtración, presión de agua: 4 bar, temperatura del agua: 15-25 ℃ |

| Entorno de trabajo | 0-40℃ |