Descripción

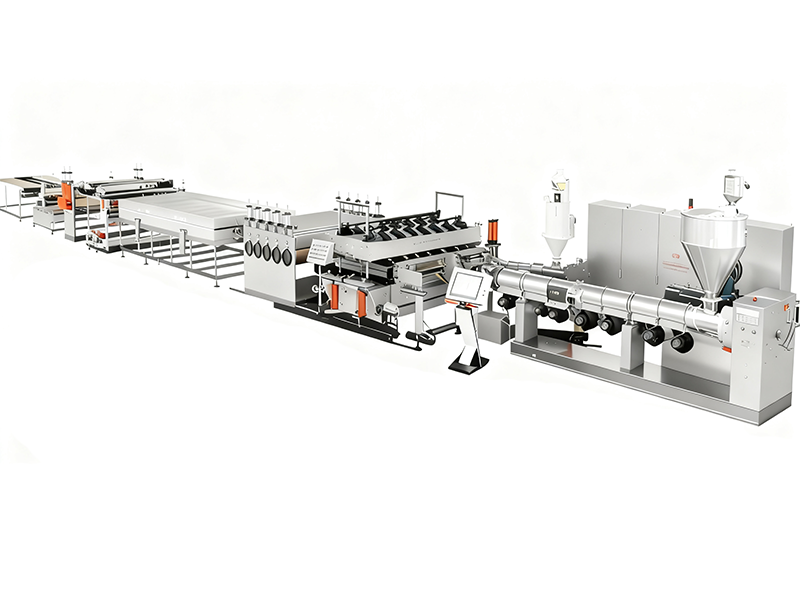

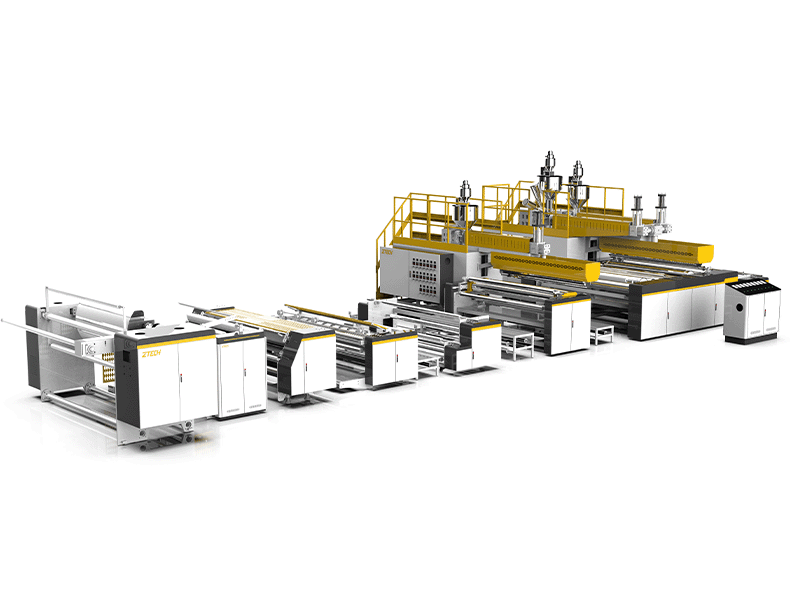

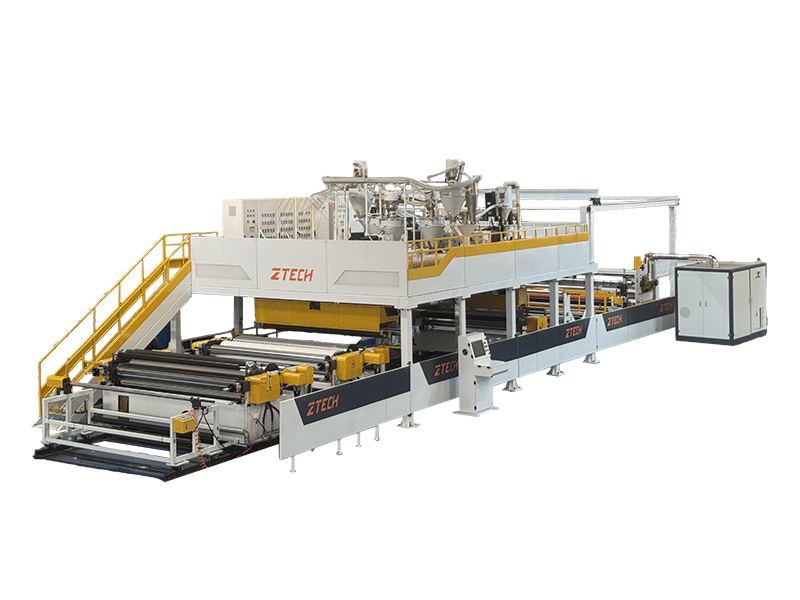

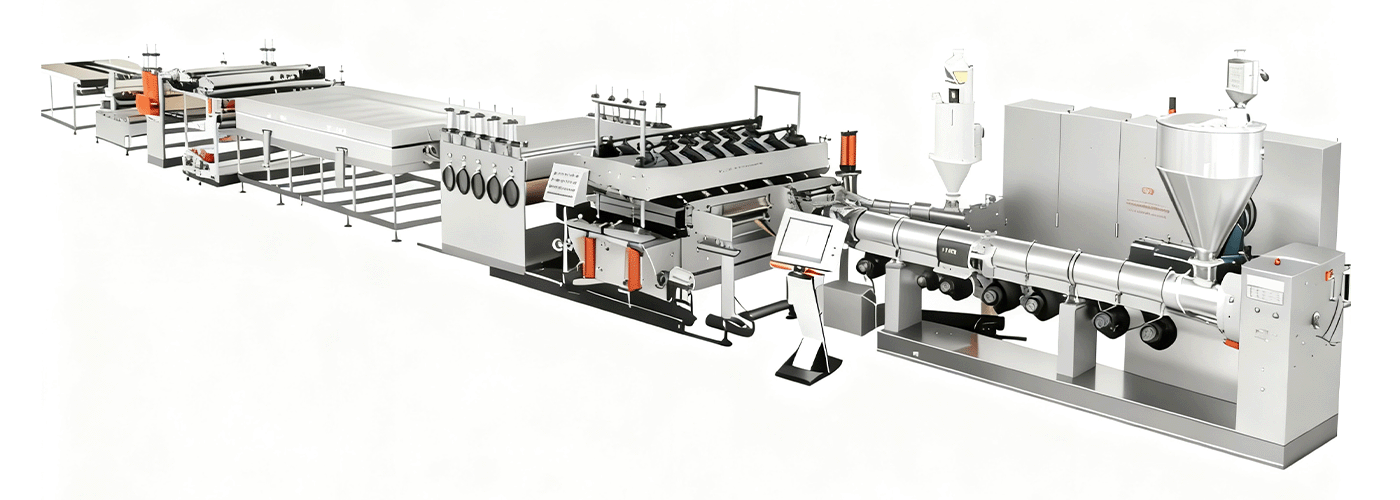

Como máquina profesional para láminas de nido de abeja de PP, adopta un avanzado proceso de producción colaborativa multiunidad para solucionar los problemas comunes de la producción tradicional de láminas de nido de abeja, como la estructura irregular del núcleo y la baja resistencia de unión. El proceso de producción comienza con un sistema de alimentación automático: las materias primas (gránulos de PP + masterbatches funcionales antiestáticos/ignífugos) se secan y se transportan a la unidad de coextrusión, que utiliza un diseño de extrusión multihusillo para controlar de forma independiente la fusión y el flujo de las capas superficiales, las capas de unión y las capas del núcleo de nido de abeja, garantizando que las propiedades del material de cada capa cumplan con sus requisitos funcionales.

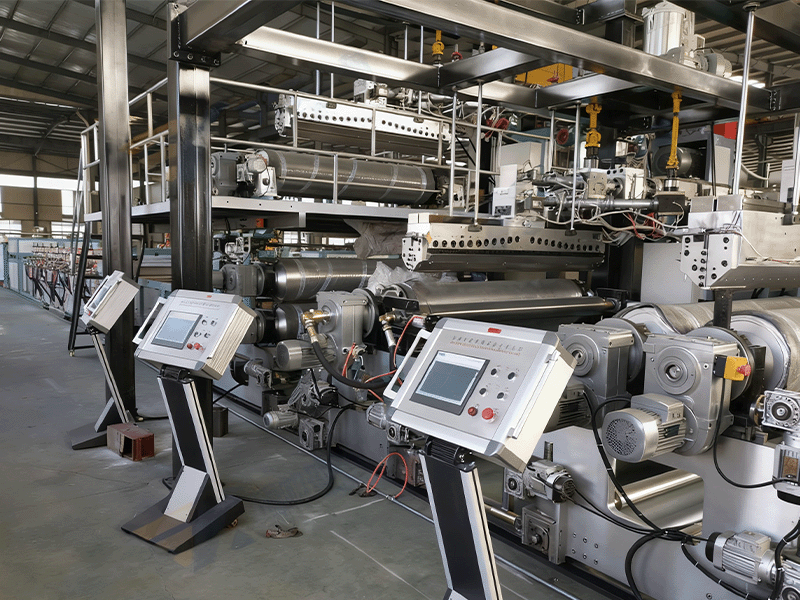

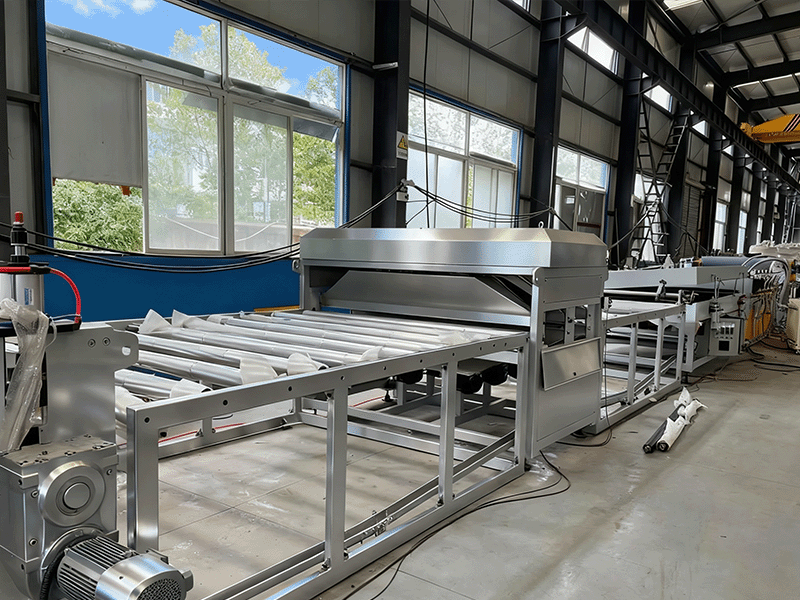

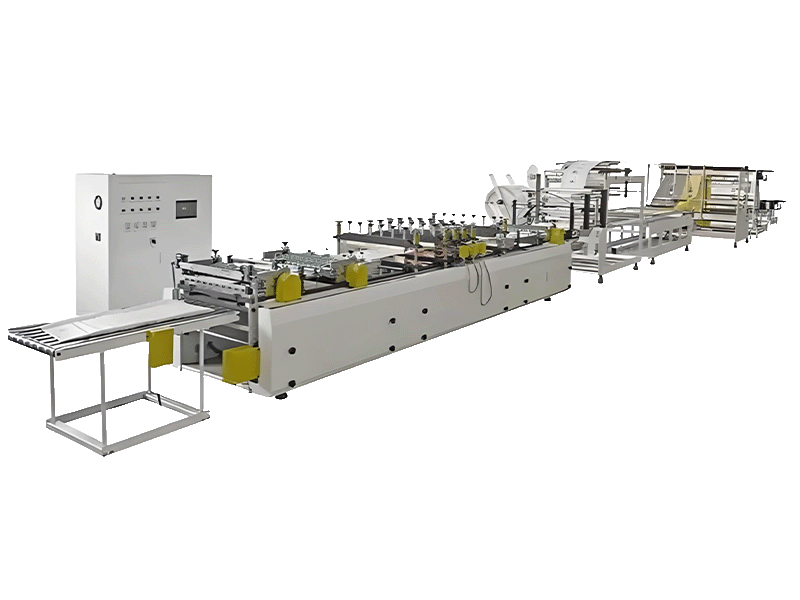

El material fundido se inyecta en un molde de precisión para la conformación de panales, donde se le da forma hexagonal mediante adsorción al vacío y control de temperatura. Tras el conformado, el núcleo de panal se une a las capas superficiales mediante una unidad de prensado en caliente, con presión ajustable para garantizar una unión firme y sin delaminación. Un sistema de tracción de doble etapa (primaria para el conformado y secundaria para un transporte estable) mantiene un espesor uniforme de la lámina, mientras que una unidad de calentamiento y templado elimina la tensión interna para evitar deformaciones. Finalmente, la unidad de corte de alta precisión recorta los bordes y corta la lámina a la longitud deseada, con un sistema opcional de reciclaje de bordes para maximizar el aprovechamiento del material.

Característica

- Diseño de coextrusión multicapa: Controla de forma independiente las capas superficiales, las capas de unión y las capas centrales de nido de abeja, lo que permite una optimización específica de la resistencia, la rigidez y la funcionalidad de cada capa (por ejemplo, capas superficiales antiestáticas + capas centrales de alta capacidad de carga).

- Conformado de panal de precisión: Adopta la adsorción al vacío + moldeo con control de temperatura, lo que garantiza una estructura de panal hexagonal uniforme, un tamaño de celda consistente y una alta integridad de la capa central, mejorando así la capacidad de carga de la lámina.

- Personalización flexible: Permite ajustar el grosor de la lámina (3-12 mm), el ancho (hasta 1600 mm) y el gramaje (500-5000 g/m²); se pueden añadir concentrados funcionales para cumplir con los requisitos antiestáticos, ignífugos o de resistencia a los rayos UV.

- Alta eficiencia y ahorro de material: Equipada con un sistema de extrusión de bajo consumo y una unidad de reciclaje de bordes opcional, reduce el consumo de energía en más de un 20 % y el desperdicio de material a menos del 5 %, lo que la hace idónea para la producción continua de gran volumen.

- Rendimiento estable del producto: El proceso de tracción en doble etapa + templado térmico garantiza láminas planas sin deformaciones; la estructura de panal proporciona una excelente resistencia al impacto y a la compresión, con una vida útil de 3 a 5 veces mayor que las láminas planas de PP ordinarias.

- Control inteligente e intuitivo: Equipada con un sistema de control HMI + PLC con pantalla táctil, permite la monitorización en tiempo real de los parámetros de producción (temperatura, velocidad, espesor) y alertas automáticas de fallos, simplificando el funcionamiento y reduciendo la intervención manual.

Parámetros técnicos

| Artículo | Parámetros técnicos |

| Modelo | ZT120-PP (Diseño de seis tornillos) |

| Capa | 2-3 capas (capas superior, inferior y de panal formadas por coextrusión) |

| Ancho máximo (mm) | 1200 |

| Capacidad de producción (kg/h) | 100 kg - Máx. 380 kg/h (Nota: La producción depende del grosor y el ancho del producto). |

| Rango de espesor de película (g/m²) | 400-4000 |

| Diámetro del tornillo (mm) | Φ100mm + Φ55mm (con extrusor 1, extrusor 2, extrusor 3) |

| Relación longitud-diámetro del tornillo | Capa de PE: 34:1; Capa de coextrusión: 32:1 |

| Potencia del motor principal | 55 kW + 11 kW (con extrusora 1, extrusora 2 y extrusora 3) |

| Fuente de alimentación (voltios) | 3×380V+N+PE, 50Hz |